汽车行业一时之间承载了太多可供想象的“圣杯”,仿佛它是踏入未来世界最快的通道,自动驾驶、能源变革之固态电池……都将它作为第一块试验田。

毋庸置疑,人类每一次的重大变革都与能源革命紧密相连,甚至可以说能源革命推动社会发展。而在汽车行业,交通电动化母命题维系于高能量密度电池,背后是庞大的材料体系创新与电池技术革命。

在科幻作品中,人类实现高效且无污染的可控核聚变技术后,在新一轮革命的冲刷下,社会面目一新。大众汽车电芯中心负责人弗兰克·布洛梅认为,固态电池就是锂离子电池的“最终篇章”,也是可控核聚变民用化之前的能源设备终点。

说固态电池是深耕行业专家们的理想国,丝毫不为过。本文我们循着能源变革的步伐,来看看全球范围内企业是如何一步步推进产业前进的。

中国科学院院士、清华大学教授欧阳明高曾公开表示,现在全球已经有无数人投入到了这场创新运动,随着ChatGPT技术的出现,对新材料的探索效率极大提高,开发的周期可以缩短,通过全球的努力,全固态电池能够取得成功。

“我们发现,在全球顶刊上发表的与固态电池技术相关的论文正在指数般地增长,可以说技术是在商业化的前夜。”

全固态电池的“诱惑”

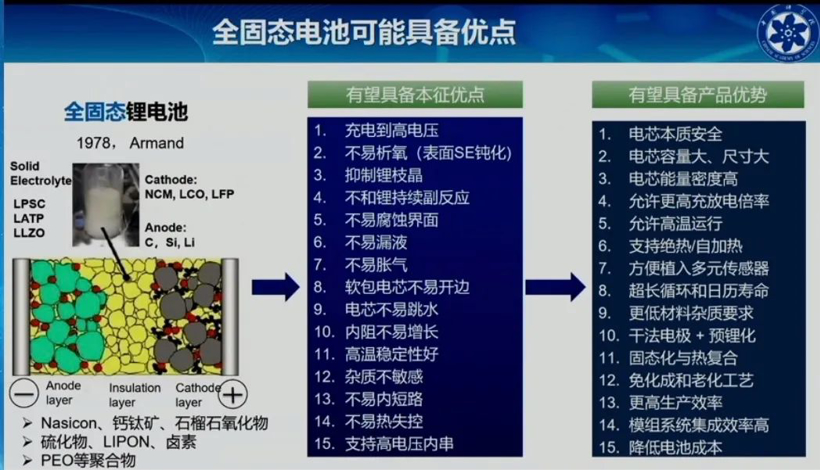

为什么要做全固态电池?

不容易发生热失控,是其15个优点之一。在现在的液态电池中,有机溶剂容易燃烧起火爆炸,把这种溶剂替代掉,相对不容易燃烧的氧化物、硫化物等电解质能提高安全性。

“做全固态电池其实是实现了电池的一个梦想,没有安全性的问题。”国轩高科国际业务板块执行总裁程骞一语道破行业秘辛。

在什么情况下,电池会出现安全性问题呢?他认为,高温、燃料、氧气,三个条件缺一不可。电池短路会产生高温,里面的溶剂碳酸脂是天然的燃料,正极材料分解又会产生氧气。

“高能量密度电池,即使在水里边泡着,把它做穿刺,在水里一样会着火。”程骞说,这是国轩高科实际做过的实验。虽然可以优化,但无法从根本上保证大容量电池的安全性,全固态电池则完全去掉了这一隐患。

固化电解质相对来说更加稳定,所以能够进行兼容,这样能量密度会提高。与此同时,它不会持续发生副反应,不容易漏液也不容易胀气,这样软包电芯就更容易发挥它的优点,能量密度会更高一些。

此外,因为没有持续的副反应,电芯就不容易跳水。高温稳定性好是另外一个重要优点,当全固态时,高温性能好就可以适应更广泛的气候条件。

具备这些优点,产品就可能做到本质安全,大容量的电芯尺寸,更高的能量密度,更高的倍率,更高的温度以及支持自加热。

固态电解质是固态电池的核心,电解质材料的选择,与电池的各项性能指标功率密度、安全性能、循环寿命等,都有着密切的关系。

在全球产学研的一致努力下,目前常见的筛选出的固态电解质主要有四类,分别是聚合物、氧化物、硫化物、薄膜全固态等。总体而言,不同的技术路径各有优缺点。

固态电池虽然优势很多,但量产壁垒很高。

衡量一款动力电池最终能否量产,许多指标都很关键,最重要的5项是能量密度、充放电倍率性能、成本、安全性和循环寿命。不过,这些指标合在一起非常难兑现。

一般而言,实验室研究成果在某个或者几个指标上取得重大突破,并同时满足5项指标要求,才可能量产。

押重注,但再三跳票的日本

在全球范围内,针对全固态电池的研发,日本起步最早。2008年,日本提出将来会走向全固态电池,认为在2030年全固态电池有可能会出现。

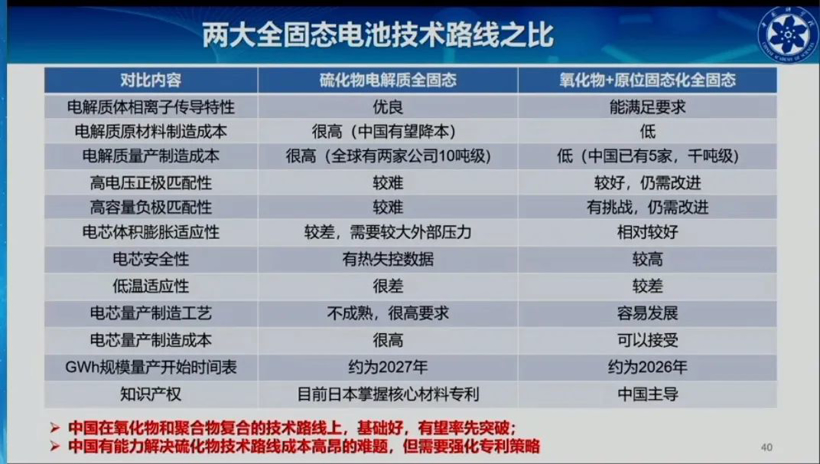

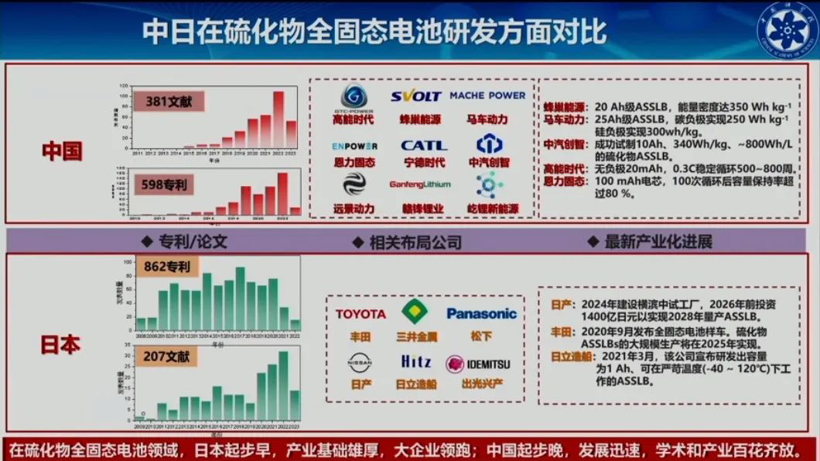

其押注硫化物固态电解质技术路线,在持有的固态电池专利数上,遥遥领先,代表厂商有丰田、松下、日产等。丰田在全固态电池领域一直坚持硫化物路线,现有专利超过1000件。

硫化物固态电解质是目前理论上最佳的固态电解质材料。其电导率最高,并且电化学稳定窗口较宽,可以在5V以上,且兼具强度和高加工性能、界面相容性好。

为了加速全固态电池的开发,2018年4月,日本启动了一项总投资100亿日元的项目,38家机构联合研发全固态电池,包括本田、日产、松下等23家汽车、电池和材料企业,以及京都大学、日本理化学研究所等15家学术机构共同参与研究。

丰田在固态电池领域的研究并不顺利,一而再再而三跳票,全固态电池的额商业化时间点一直往后推迟。去年丰田全固态电动车进行路测时,曾坦承困扰电池的循环问题没有全面解决。

丰田一度乐观地认为,2025年全固态电池能占到市场的一半,到了2030年占到90%,以硫化物为主、氧化物其次。实际情况是,预测一步步变得更为保守,现在全球还没有建到1GWh的产线,产业化发展比当初预测的晚五年以上。

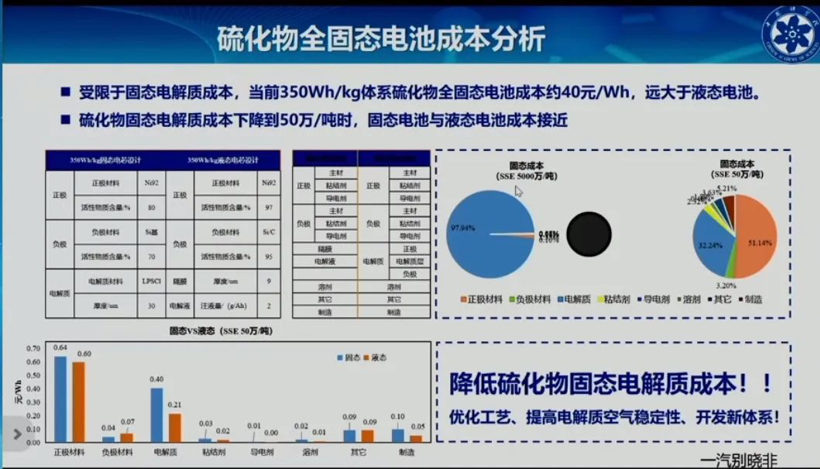

目前,日本还在往稳定性方面做更多的努力。硫化物电解质非常重要的短板就是遇水产生硫化氢,硫化氢有毒,整个生产车间就会被污染,同时还会辐射设备,这给电芯制造环境控制带来巨大的挑战。与此同时,制造工艺的高要求直接导致高成本。

另外,在硫化物电解质里还不太容易和NMP溶剂兼容,需要使用新的溶剂,会改变一些生产制程工艺。

事实上,硫化物的材料成本也不低。目前硫化物电解质进中国的销售价每吨在1000万~1亿元的水平,这个单价造出来的锂电池价格难以被企业接受。

2020年发表在《Energy Technology》上的一篇文章测算,在使用金属锂负极之前,以硫化物作为电解质、以石墨作为负极的固态电池成本为158.8美元/KWh,使用石墨负极的传统锂电池总成本为118.7美元/KWh。

虽然量产困难重重,预测的产业化时间节点一次次跳票,但丰田们还在不断努力。

就在上个月,丰田称,可以制造出充电时间为10分钟或者更短、续航里程为1200公里的固态电池,并表示能够将电池的重量、体积和成本减半。

相关负责人表示,2026年起开始推出固态电池产品,计划2027年~2028年,将固态电池商业化。如果真的能够实现,这意味着将直接颠覆现有的换电、800V超快充技术带来的使用体验。

长期投入科研一线的中科院物理所研究员李泓的团队评判,丰田所说的2027年商业化或许很难兑现,可能更合理的是2028年以后。但他依旧肯定了其积极意义。

在第三届前湾汽车产业创新高端论坛的发言中,李泓指出,这次的信息公布需要引起业界的高度重视,因为其中提到一点:可能解决了全固态电池中最难的电阻难题。

除了日本企业,韩国企业的竞争力同样非常强。据Patent Result统计,截至2022年3月,全球专利数排名前十的全部是日韩企业。韩国也同样主攻硫化物技术体系,电芯开发速度稍逊日本,正负极材料研发具有优势,代表企业有三星SDI、LG、SKI等。

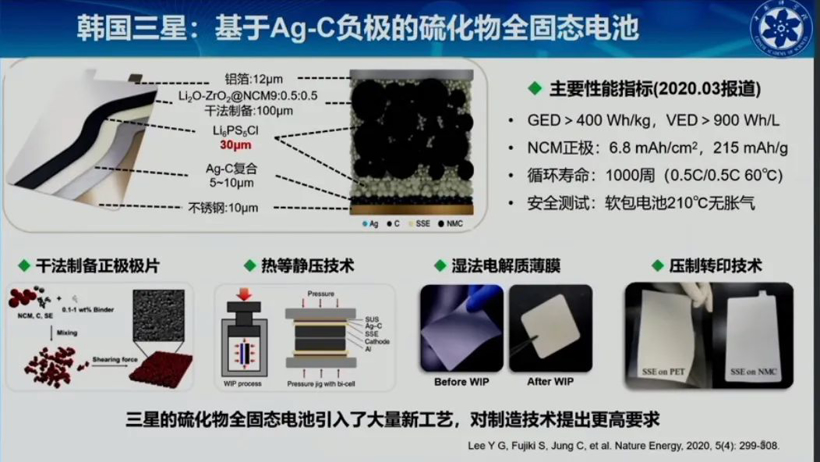

三星SDI公司今年公布了方案进展,全固态电池采用了硫化物固态电解质、高镍NCA正极、新型负极和堆叠技术。Nature Energy公布的信息显示,三星SDI引入了Ag-C复合负极、不锈钢SUS集电器、硫银锗矿(辉石型硫化物)电解质以及LZO涂层技术。

通过以上的组合技术方案,解决了负极锂离子过量不均匀沉积等问题,电池实现了1000次以上充放电循环,能量密度为900Wh/L,库伦效率>99.8%。这一数据,丰田、松下的能量密度大概在700Wh/L,库伦效率约90%。

日韩在固态电池这条路上虽然遭遇了重重挫折,但很显然,其多年来坚持“一步到位”的战略目标从未改变。

中国先量产半固态产品

除了日韩选择的硫化物,上文提到的聚合物发展并不如人意,电池安全性问题没有得到更好的优化,能量密度提高得也不明显。薄膜全固态做出来的电芯尺寸非常小,很难做成动力电池。针对这两个技术路径本文不作详述。

真正形成气候的是氧化物固态电解质,它的电导率比聚合物更高,比硫化物更低,兼具机械稳定性和电化学稳定性。劣势是不易烧结,氧化物电解质需要800度以上的高温烧结才可以致密成型。另外,存在刚性界面接触问题、脆度高难以加工。

其中需要指出的是,它的热稳定性非常优秀。据中科院研究员陈汝颂等此前的统计,三大固态电解质的热失控初始温度均超过液态电解质,其中又以氧化物电解质的安全性最高,热失控初始温度超过600°C,最高可以达到1800°C,电池燃烧问题基本可以杜绝。

整体来看,氧化物综合性能好,体系制备难度适中。

中国的产业发展以市场驱动为主,在应用中,探索出了更具兼容性、经济性的聚合物+氧化物的半固态电池技术。单独的氧化物电解质,陶瓷器件的叠片很脆,在实际过程中发现无法量产,必须通过和无机聚合物复合来解决。

积极寻求实现半固态电池规模化上车的头部企业有清陶能源、卫蓝新能源等,这两家公司是相关方向探索的典型代表。

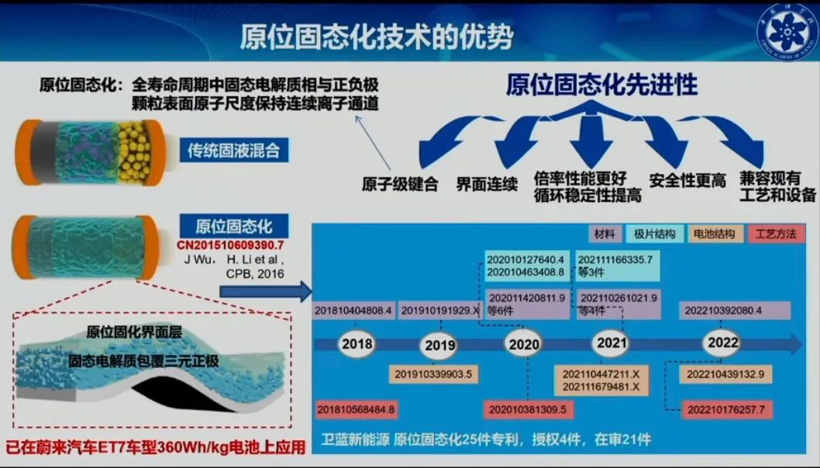

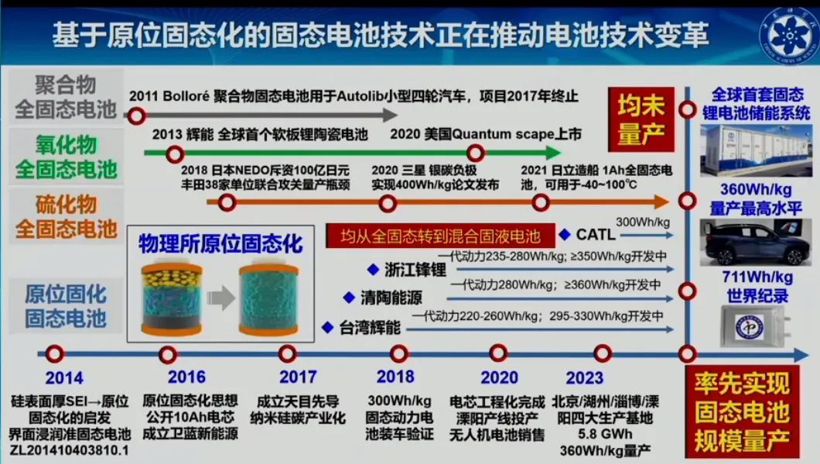

2016年8月,作为中国科学院物理研究所清洁能源实验固态电池技术的唯一产业化平台,北京卫蓝新能源科技有限公司成立。2022年11月,卫蓝新能源成功量产360Wh/kg车规级固态电池产品。

2014年11月,中科院南策文院士带领其团队在昆山开发区创办清陶能源,致力于固态锂电池及其关键材料与生产装备的技术开发与产业化生产,一年后,清陶能源建成全国首条固态锂电池量产线。2020年7月,清陶能源宜春1GWh固态动力锂电池规模量产线正式投产。

李泓还有另一重身份,他同时是卫蓝新能源首席科学家,在前湾汽车产业创新高端论坛上,他详细地讲解了可量产的半固态电池的技术创想和原理。

既然全固态电池还有很多量产困难,那是否可以利用固态电解质的安全,液态电解质的成熟解决方案来发展混合工业电解质。

这种思路可以兼容现有的工艺、设备,以及现有的辅助材料,更容易量产,成本更低。同时它提高了安全性,兼顾功率密度,高循环寿命等,具有很强的实用性。

李泓团队力推的是“原位固态化”混合固液电解质锂电池。在电芯制造过程中引入可以发生聚合反应的液体,先通过注液保持液体与电极材料之间良好的物理接触,再通过化学或电化学反应,将液体部分或全部转化为固体电解质,实现良好的电解质与电极材料的接触。

相比现有技术路线,主要解决的是固固界面接触的关键难题,还相对兼容现有液态锂电池的大部分制备工艺,方便规模量产。

经过几代的结构设计,李泓团队最终希望形成各向同性超低膨胀,超长寿命、超高容量、超高倍率的材料,综合指标能实现突破。

目前已经做到了第三代纳米硅碳的水平,克容量达到了0~2V,94%的效率,循环次数能做到1500次以上,电芯膨胀率控制在9%,满足了软包和高能量密度电芯的开发。

李泓透露,“我们开始对混合固液电解质电池进行量产,目前还没有做到全固态。基于原位固态化和混合固液的电池,像锋锂、氢途、台湾辉能公司马上接近到量产,都是在今年或者明年。”

蔚来发布的全新ES6等一系列车型,采用了卫蓝的半固态电池。据蔚来创始人李斌介绍,电池包能量密度达到360Wh/kg,电池包增重4.5%,电容量提升了50%。

采用“超大包”后,蔚来旗下的车型续航能力大大提升,按照CLTC标准,ES8、ES6、ET7的标称续航分别达到900km、930km、1100km。

此外,2025年起,清陶能源和上汽集团将联合推出新一代固态电池,相关技术方案可以大幅提升电动车续航里程,彻底解决“里程焦虑”;同时,电池成本更比同等规格磷酸铁锂或三元电池低10%-30%。

在李泓看来,液态混合工业和全固态是并行发展的。同时,完善产业链是未来赢得固态电池产业竞争的关键点。

“总体来说,我们大概认为2027年~2030年是全固态电池商业化的起点,要想实现商业化必须把所有关键的原材料,以及新的工艺装备、数字化做得更好,才能形成更高竞争力的全固态电池,我们预期在2027年实现GWh级的量产。”

李泓相信从混合固液的初始阶段,到原位固态化的商业化阶段,再到全固态电池的探索阶段和商业化阶段,经历这几个阶段,可逐渐实现终极目标,从而更好地推动交通革命和能源革命。

结语

宁德时代董事长曾毓群曾坦言,“固态电池有很多科学及技术的基础问题尚未解决,我们公司深耕10多年,仍然认为难以形成有技术可行性和市场竞争力的产品。”

美国创业车企Fisker甚至宣布放弃对固态电池的开发,其创始人Henrik Fisker表示,“固态电池是一种这样的技术,当你觉得你已经完成了90%,几乎达到目标时,然后你意识到剩下的10%比前面的90%困难得多。”

LG能源的解决方案TI战略组组长张赫镇(音译)认为,“全固态电池等新一代电池在2030年也很难实现商用化,预计到2030年将以锂离子电池为中心形成市场。”

清醒且负面的声音一直存在,但这并没有阻挡长期浸淫在一线的专家们的脚步。在行文过程中,笔者已深感方案量产兑现之不易,在实践中只会更难。

中国和日韩走出了两条完全不同的道路,在量产化、产业链培育方面中国率先了一步,而在硫化物全固态电池方面的专利储备,日本则遥遥领先。

现阶段,还很难明晰中国和日韩的产业化路径,谁会走得更远更强,但《出行百人会/AutocarMax》旗帜鲜明地反对一棒子打死在困境中的新技术。正如欧阳明高所说,“全固态电池技术虽然目前仍然面临着很多挑战,但仍然是我们值得去追求的目标。这个目标不是短期的,可以看作是面向2030年,值得创新的目标。”

未来不是预测出来的,是一代代人怀揣着信念和梦想去开创出来的。也许,在新技术开拓过程中,跳票是一种常态,它并不是“狼来了”的戏耍,而是技术发展螺旋上升,蜿蜒前行的必然。

延伸阅读:

固态电池,究竟行不行?| 科普

—THE END—

出行百人会 | AutocarMax